高精度なバネをすべて受注生産

東海バネ工業は1個からでも顧客の要望に応じて高精度の特注品を作る、完全受注生産方式のユニークなバネメーカーだ。コイルバネ、板バネ、皿バネからタケノコバネまで様々な形状のバネに対応し、顧客の要望があれば、すぐに製造できるように、常時2500種類のバネ材料を在庫している。

創業は1934年。当時、すでに多くのバネメーカーが覇を競っており、主力のバネに参入する余地はなかった。そのため既存のバネメーカーが手間がかかって儲からないとして敬遠する個別生産、小ロット、特種材料といった大量生産とは正反対のニッチなバネ製造の道を進むことになる。

戦後の経済成長期、製造業の発展とともにバネメーカーは量産に追われ、製造の自動化を進めながら高収益を上げていた。そんな中でも東海バネは完全受注生産、個別、小ロット生産の分野で生きるという基本路線を曲げず、社員の技能向上に磨きをかけていた。一方で1970年代はじめから、受注管理・材料管理のシステム化を進めている。

バブル崩壊後は量産メーカーが市場縮退とコストダウンで苦しむなかでも、東海バネは職人の技術・技能の伝承と向上を図り続け、東海バネでないと作れない特種な、高い性能・精度のバネに特化し、企業収益は黒字を続けている。

2008年には、ユニークな競争戦略で高収益を続けていることが評価されて、一橋大学大学院国際企業戦略研究科からポーター賞を贈られている。

コウノトリが飛ぶ町として知られる兵庫県豊岡市にある東海バネ工業の豊岡神美台工場。

板バネの材料在庫。すぐに注文に応じられるように、様々なバネ材料を、常時2500種類ほどを在庫している。

女性の技術者も少なくない。

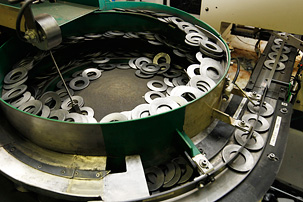

皿バネ材料を研磨して、厚さを0.001mm単位で加工する。

大型の皿バネは切削で作成すると応力のバラつきによって精度が出ないため、プレスで製作する。

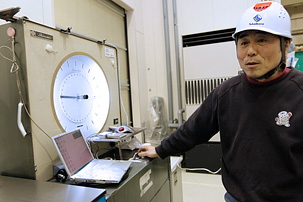

皿バネの熱処理設備。熱処理を外注する競合メーカーが多いなか、投資はかかっても熱処理を内製化することで、製品の付加価値を高めている。

ショットピーニングという表面処理法を用いて、皿バネの表面を仕上げる。

右の写真の左が処理後。

厚さの薄い皿バネはバレル研磨という方法で表面処理する。

一定の力をかけて、仕様通りのバネ効果が得られているかを検査する。高付加価値の製品だけに、かけられる力が異なる5種類の検査機を使い分け、厳重に検査する。

「本物の職人を育てるため」(渡辺社長)、2009年に開設したレンガ造りの啓匠館。

啓匠館では、高度な技能を有する技能者がコイルバネを手作りする。

現代の名工に選ばれたベテラン技能者が、若手の技能者を指導して技術を伝承する。

と石を使ってコイルバネの端面を磨いて仕上げていく。

啓匠館ではコイルバネだけでなく、板バネも手作りしている。

東海バネ工業株式会社

| 本社所在地 | 大阪市 |

|---|---|

| 設立年 | 1934(昭和9)年 |

| 主な事業所 | 豊岡神美台工場(兵庫県豊岡市) |

| 主な製品 | コイルバネ、皿バネ、板バネなど高精度な特殊バネ |

| これまで手がけてきた主な宇宙機器 | 「H-IIA/B」ロケットのレギュレータ用バルブ用皿バネ 赤外線天文衛星「あかり」に搭載された検出器の検出素子加圧用超微小皿バネ |

| 企業HP | http://tokaibane.com/ |

INTERVIEW

インタビュー

バネ作りは人づくり値引きせず、製品の付加価値で生きていく

東海バネ工業株式会社

代表取締役社長 渡辺 良機氏

どのような会社なのかを教えてください。

当社は完全受注生産、多品種"微量"生産のバネメーカーです。1ロットが平均5個というような"微量"のバネをお客様からの注文に基いて作っています。量が少ない代わりに高い性能と精度、材料も特殊なものが必要で、厳しい要求に対応したバネを大型のものから微細なものまで個別生産しています。

バネといえばらせん状のコイルバネを想像される方が多いですが、そればかりではなく、板バネ、皿バネはもちろん、タケノコバネのような特殊なものまで、要求があるバネは何でも、ありとあらゆるものを製造しています。

お客様もじつに様々。1000社近くのお客様から年間約3万件のご注文をいただいております。たとえば、発電プラント、製鋼プラント、こうしたプラントでは様々な種類のバネが少しずつ使われます。こうしたなかには製造時の記録を数十年間残さないといけないものもあります。最近話題の東京スカイツリーでは免震用のバネを製造しました。

宇宙分野のバネはいつごろから手掛けるようなったのですか?

「H-IIA/B」ロケットのレギュレーター用バルブに当社の皿バネが採用されたのが最初です。その後、2006年に打ち上げられた赤外線天文衛星「あかり」に搭載された検出器にも、直径3mmという検出素子加圧用超微小サイズの皿バネが採用されました。さらには現在開発中のロケットエンジンにも使われる予定です。

実は一度、種子島でロケットの打ち上げを実際に見たことがあるんですが、感激のあまり宿に帰って祝杯を上げました。やはりウチのバネが宇宙に行くというのは誇りです。社員も「お父ちゃんの作ったバネが宇宙を飛んどるんやで」と家で自慢しています。

宇宙用の部品は規格が厳しいとききますが。

宇宙用の部品には品質システムの規格があります。「ISO9000」シリーズをもっと厳しくしたようなものです。よく「記録がうるさい」などといわれますが、記録だけでなく何もかもうるさいです(笑)。

ISOも含め、いくつもの規格の認証を取得した経験からいいますと、認証を取るのが目的ではありません。お客様の要求するスペックを製品にしっかり叩き込んで、お客様が満足いただける製品にしてお届けする。そのための条件整備だと思いました。

宇宙用の規格に関していえば、企業価値を大きく上げるための一つの手段であり、自社製品のレベルを上げていくための、一つクリアしなければならない関門だと思ってます。ただ規格の認証をとるのではなく、何のためにとるのか常によく考えなければなりません。

宇宙用の規格を取得して、バネをJAXAのロケットや衛星に使ってもらえるというのは、われわれの大きな誇りであるとともにお客様への大きなアピールになります。ものづくりにおいて「確実に、しかも正確に実行できてますよ」という高度な信頼性を証明する証だと考えています。

高い品質、精度を実現するために社員の技術・技能を重視していますね。

私たちは「バネ作りは人作りだ」という前提でやっています。機械だけではいいバネはできません。高い技能をもった職人の手によっていいバネが生まれるのです。ですから、社員のバネづくりの技術・技能をどう上げるかという事を、必死になってやってます。

バネというのは図面上はどんなバネでも作れるんです。けれども、それを本物のバネにするには、一人ひとりの職人たちが積み重ねてきて、体に、心に、腕に、たたきこまれた暗黙知というものがなければ、本物のバネはできません。そういう文化というか風土というか、それをずっと培ってます。

入って3年くらいは修行期間です。この修行を経てバネづくりの職人となるわけですが、そこからも道は続きます。当社の職人はレベル1~レベル3の3段階に分かれます。一番難しいのはレベル3で、1年で30人受けて通るのが1人というくらいの難関です。

レベル3になれば給料も役員待遇です。そして、2009年に設立した啓匠館に入ることが許されます。啓匠館は現代の名工に選ばれるような最高レベルの職人たちが、レベル3の職人をさらに指導して技術を継承するための施設です。

いまどき珍しいビジネスモデルですね。

新興国と張り合って必死でコストダウンすることでやっていこうとしておられる企業が多いですが、コストダウンしても売り上げが拡大する時代ではありません。値引きをせず、製品の付加価値で生きていくというのが当社の考え方です。そのため、お客様の要求するバネは何でも高品質で精度高く作らねばなりません。

当然、材料も通常のバネ鋼以外にインコネル、ダイス鋼など2500種類ほどを常時在庫しています。こうした特殊鋼などは注文生産になるので注文しても入手するまで数カ月、場合によっては1年待つこともあります。材料の在庫が切れないように状況をみながら適宜発注できるように、40年も前からコンピューターを活用してきました。

多種微量生産ですから、多数のお客様を開拓しないといけないのですが、小ロットの特殊バネをそのときだけ発注するようなお客様を見つけるのはなかなか難しい。最近はインターネットが発達しているので、Webサイトで当社の技術、ノウハウを公開したところ、大学や研究所などからたくさんの相談が寄せられるようになりました。おかげさまで、年間200社のペースで新規顧客を開拓できています。

今後は英語や中国語のサイトも作って、海外のわがまま注文に応えるようにしていきたいと考えています。