宇宙用も量産品と

同じラインで製造

ミネベアは、1951年に日本ミネチュアベアリングというベアリング専門メーカーとして事業を開始した。その後、企業買収・合併を積極的に進め、回転機器、電子機器など電気電子関連製品が売り上げの半分以上を占める総合精密メーカーに成長している。

同社の計測機器事業部は1981年に吸収合併したひずみ測定器メーカーの新興通信工業が母体となっている。現在では、日本の藤沢工場(神奈川県藤沢市)、軽井沢工場(長野県・御代田町)、タイのロッブリ工場、中国・上海市の西岑工場という4カ所の拠点で、ひずみゲージやの技術を応用したロードセル、圧力センサ、トルクセンサなど各種計測機器を生産している。

宇宙分野の圧力センサには、高精度に測定できるSOS(シリコン・オン・サファイア)という技術を用いて製造するひずみゲージが使用されている。低コストで製造するため、専用のラインは設けておらず、量産品と同じラインで製造する。現在では大型ロケット「H-IIA/B」の液体酸素・液体水素のタンク圧、ロケットの燃焼圧、宇宙ステーション補給機「HTV」の与圧部の圧力センサなどに同社の製品が使用されている。

宇宙用圧力センサの開発・製造拠点であるミネベアの軽井沢工場。世界に散らばる製造拠点のマザー工場でもある。

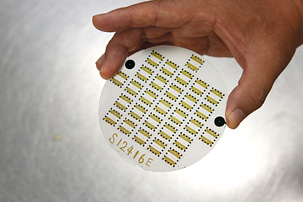

SOS(シリコン・オン・サファイア)技術を用いて製造したひずみゲージ。サファイア基板に半導体ひずみゲージを結合したものだ.

シリコンに不純物を拡散する熱処理炉は、クリーンルーム内に設置されている。

ひずみゲージの厚さを測定する。400μmの厚さに対し、±3μmしか許されない。

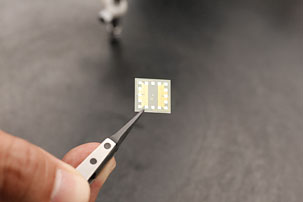

ダイシングソーで基板から1個ずつのひずみゲージに切断する。右は切断したひずみゲージ。

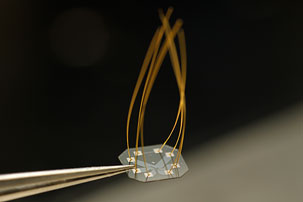

電子ビーム溶接機を使って金属同士を溶接する。右は配線済みのゲージ。

信号線の抵抗値を測定する。

チップ抵抗を組み合わせて、抵抗を微調整する工程。

最終組み立て。ハイブリッドICやコネクターを接続し、最後にカバーを取り付ければ完成だ.

H-IIA/Bの第1段用のエンジン「LE-7A」に使われている圧力センサ。

最終検査では、宇宙専用の検査装置を用いて完成した圧力センサの品質を厳しくチェックする。

ミネベア株式会社

| 本社所在地 | 長野県北佐久郡御代田町 |

|---|---|

| 設立年 | 1951年 |

| 主な製造拠点 (計測機器事業部) | 藤沢工場(神奈川県藤沢市) 軽井沢工場(長野県・御代田町) ロッブリ工場(タイ) 西岑工場(中国・上海) |

| 主な製品 (計測機器事業部) | ロードセル、圧力計、トルク変換器、計装用機器、ひずみ測定器、引っ張り圧縮試験機など |

| これまで手がけた 主な宇宙機器 (計測機器事業部) | 「H-IIA/B」ロケットの液体酸素/液体水素タンクの圧力センサ 「LE-7A」「LE-5B」エンジンの燃焼圧の圧力センサ 宇宙ステーション補給機「HTV」の与圧キャリア内の圧力センサなど |

| 企業HP | http://www.minebea.co.jp/ |

INTERVIEW

インタビュー

ものづくりの世界では、未知の分野への挑戦が欠かせません

MINEBEA

電子機器製造本部 計測機器事業部長 浅川 英男氏

ミネベアの製品としては精密ベアリングが有名ですが、電子機器製造本部計測機器事業部はどんな製品を開発・製造しているのですか?

この事業部の母体となっているのは、新興通信工業という企業です。1974年にこの新興通信工業は、日本ミニチュアベアリング(現ミネベア)と合併しました。その部門が現在の計測機器事業部です。

新興通信工業は、米国企業からの技術導入により、ひずみゲージとその応用製品の製造・販売をしていました。現在でも、ひずみゲージやその技術を応用したロードセル、圧力センサ、トルクセンサなどの各種計測機器が主力製品です。当事業部の製品は、自動車やゲーム機器などにも使用されています。

宇宙分野に進出したのはどういうきっかけですか

航空宇宙分野としては、以前から三菱重工業様と取引がありました。ジェットエンジンの実験で推力を測るための試験装置に、当社のロードセルなどを使って頂いていたのです。

そうした縁で、三菱重工業様から大型ロケット「H-IIA」に搭載する圧力センサを開発してくれないかという依頼がきました。1996年のことです。その前の「H-II」ロケットでは、国内の競合メーカーが圧力センサを納入していました。一番の目的はコストダウンだったのでしょう。信頼性の高いセンサを低コストで開発してほしいという要求です。もちろん、当社としても用途が広がることは大歓迎です。喜んでお受けし、1997年1月から本格的な開発がスタートしました。

2005年には宇宙ステーション補給機「HTV」の与圧キャリア内の圧力センサについても引き合いがあり、H-IIA用に開発した圧力センサを基本に開発しました。

初めての宇宙用製品はやはり大変でしたか?

もちろん、量産品に比べれば高い信頼性が要求されますから。ただ、いくら信頼性の高い圧力センサを作ってもコストが高くなってしまっては、期待に沿えません。

そこで、宇宙分野に特化した一品生産用の手作り製造ラインを設置するのではなく、従来の量産品のラインを使って宇宙用の圧力センサを作ることにしました。従来の量産ラインを使いながら、人・設備・生産をしっかり管理にすることで、要求される信頼性を作りこむことにしたのです。これが当社にとって非常に重要なノウハウになっています。

宇宙用の圧力センサはシリコン・オン・サファイア(SOS)と呼ばれる、サファイア基板上にシリコン膜を成長させた半導体を利用しています。金属を使ったセンサに比べてサファイアは圧力に対する応答の直線性が高いので、正確な圧力検出という点では圧倒的にSOSが有利だからです。各種の実験設備でも、0.1%以下の精度を求められるものにSOSが使われることが多い。そこでSOSを利用することにしたのです。

製造工程のほとんどは民生用と共通です。ただ、検査工程については、宇宙専用の検査室で振動や温度などに対する耐久性を厳しくチェックしています。

品質管理の基本は自動車用でも宇宙用でもほとんど変わりません。ただし、宇宙用の場合には「形態管理」というものが重視されます。部品一つひとつについて、この部品はどういう小部品の組み合わせでできていて、さらに、どういう材料を使っていて、それらはどのような状況下で作られたか――といったことがすべてひもづけされ、後からでも追跡できるようになっています。それだけに、あらゆることを記録に残すことも不可欠です。

現在、H-IIAやHTVにはどれくらいの圧力センサが使われているのですか?

ロケットではH-IIAばかりでなく、「H-IIB」にも使われています。H-IIA/Bの燃焼圧、液体酸素・液体水素のタンク圧測定用のセンサさらには、第1段エンジン「LE-7A」や第2段の「LE-5B」の燃焼圧測定用などのセンサを受け持っています。それぞれ計測対象の違いにより計測する圧力の範囲が異なりますから、形状は同じですが圧力センサはそれぞれ異なります。H-IIBロケットでは71個の圧力センサが使わています。HTVは与圧キャリアの与圧モニターに3個が使用されています。

宇宙用の製品の開発・生産は、民生用の製品に波及効果をもたらしていますか?

宇宙用の圧力センサで最も重要なポイントは、長期にわたって正確な値を示す高い信頼性です。ロケットでは打ち上げ時の十数分だけ正確に作動すればいいように思われるかもしれませんが、実際には、ロケットエンジンに搭載した後、長期間にわたって試験をしなければなりません。長期間、信頼性試験を重ねて合格したものだけが、初めてロケット発射台にたどりつけるのです。

当事業部では、宇宙用のセンサの開発を通じて得た品質管理の考え方を、他製品に適用させるようにしています。その結果、他の製品の品質向上にも寄与しています。

また、作業者のモチベーションは著しく向上します。ロケットの打ち上げのライブ中継を皆で見て、喜び合ったりもします。退任したOBからも「良かったな」と連絡がくるくらいですから、目標に向かって一致団結の求心力への効果はものすごいものがあります。

ロケットの模型があると、ここにうちの部品が使われているんだと人に説明することもあります。そんな時は、ちょっと誇らしい気持になりますね。もっと日の丸ロケットの打ち上げ頻度が上がれば、日本のものづくり技術向上に対する支援になるのは間違いないと思います。

ただ、ビジネス的にはどうなのでしょう?

残念ながら現在のところ、宇宙用の圧力センサは当事業部の利益に大きく貢献する製品ではありません。しかし、自動車分野に進出したときもそうでしたが、宇宙用の圧力センサへの挑戦は、ひずみゲージ一筋に今までやってきた我々の技術のブレークスルーにつながることを期待しています。

新規分野に踏み出さないと、世界は変わりません。同じものを作り、同じことだけをやっていても、新しいビジネス展開につながらないのです。ものづくりの世界、技術の世界において未知の分野への挑戦は欠かせません。

私たちが10年前に作っていたようなロードセルは、今では中国のメーカーが作っています。われわれは常に新しいものに挑戦して新しいものを作っていかないと、競争に負けてしまいます。

新規分野に挑戦するとき、これだけの人とコストをかければ成果が得られるといった保証はなにもありません。でも、未来を切り開くためには挑戦し続けなければならないのです。