刃物の街でボルトを超多品種少量生産

岐阜県関市は、鎌倉時代より「関鍛冶」の名前で知られ、今でも刃物の街として有名だ。メイラの関工場と関第二工場は、関市郊外の工業団地の一角にある。同じ関市には関第三工場も立地しており、関市は同社にとって製造ラインの集積地となっている。

工場は画然と2つの区域に分かれる。自動車用ボルトの製造現場には、長大な自動製造ラインがいくつも設置されている。ラインの一方には巨大な材料資材置き場がある。そこから供給された線材はラインで自動加工され、ラインの反対側から完成したボルトが、止まることなく吐き出される。工場建屋の外では、ジャスト・イン・タイムの納品のためのトラックが列を成して駐車しており、製造されたばかりのボルトを受け取るとすぐに自動車組み立て工場へと出発していく。

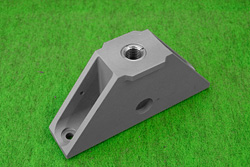

一方、建屋の一部を区切った航空・宇宙用ボルトの製造現場は、多数の作業員が専用の工作機械を操作する職人集団の現場だ。ホームセンターの一角を思わせる小規模な材料資材置き場には、鋼材のみならず、アルミ合金、チタン合金、耐熱性のニッケル合金など特殊な素材が整理されて並んでいる。必要な素材は作業指示に従い作業者が自ら取りに来て、自らの手で機械にセットし、1本1本、目で確認し、手の感触で確かめつつ、ボルトを製造していく。

航空・宇宙用ボルトの生産量は月間10万本程度と、月間2億本の自動車用に比べるとはるかに少ない。その一方で、航空・宇宙用ボルトは、「この機種のこの部分に使う」という専用設計が多く、アイテム数は6000を超える。このような超多品種少量生産に対応するためには、職人技で対応するのが一番合理的なのだ。

ねじの品質は素材と加工技術の両方で決まる。日本は高品位の素材を出荷する鉄鋼・金属産業と、メイラのような高い技術を持つ部品メーカーの連携で、高品位のボルトを生産してきた。しかし、最近は航空機の分野でも汎用規格品は低コスト・大量生産の海外メーカー製が当たり前の時代になっており、メイラは高品質で独自性の高い製品を安定供給する体制を構築して差別化を図っていく考えだ。

メイラの航空宇宙用部品の生産拠点の1つ、関第二工場(岐阜県関市)。

熱間鍛造でボルトの頭を成形する。

宇宙用に比べると生産量の多い航空機向けのボルトは、コイル材から連続鍛造機で製造する(左)。転造盤で雄ねじを加工する。精密な転造技術がメイラの強みの1つだ(右)。

航空機向けの部品の加工には、MC(マシニングセンター、左)やMCとNC旋盤との機能を併せ持つ複合機(右)も使用する。

ナット(雌ねじ)を加工するタッピング加工ライン。

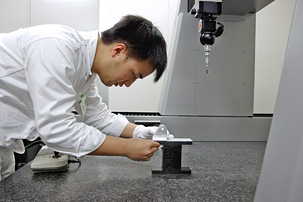

品質管理には万全を期している。写真はマイクロメーターでボルト径を測定しているところ(左)。フィッティングなどの複雑な形状の部品は3次元測定機を使って寸法を検査する(右)。

航空機や「こうのとり」などの構造材として使われるロッドを加工するスウェージングマシン。冷間鍛造でパイプ径の外径を絞っていく(左)スウェージングマシンで加工したロッド[手前]と加工前のパイプ[奥](右)。

万能材料試験機でロッドを強度試験する。この試験機では引っ張り・圧縮・曲げなどの各種試験が行える(左)。疲労試験室。疲労試験機がずらりと並んでいる(右)。

スウェージングマシンで加工したロッドにナットやベアリングなどを組み付ける。

メイラ株式会社

| 本社所在地 | 愛知県 名古屋市 |

|---|---|

| 設立年 | 1932年 |

| 主な製造拠点 | 関工場・関第二工場・関第三工場(岐阜県関市)小牧工場(愛知県小牧市) |

| 主な製品 | 自動車用ボルト・ねじ部品、航空宇宙分野のボルト・ロッド、整形外科用骨接合スクリュー・プレートなど |

| これまで手がけた主な宇宙機器 | 「H-II」「H-IIA/B」ロケットのフェアリング分離用ボルト 「H-IIA/B」ロケットのエンジン「LE-7A」「LE-5B」用の超耐熱ボルト 宇宙ステーション補給機「こうのとり」のフィッティング・ボルト・ナット・ロッド・ラック取り出し用治具 ISS(国際宇宙ステーション)の「きぼう」日本実験棟の実験装置のラックを固定するためのロッド 人工衛星の太陽電池開放用ボルト・構造用ボルト 小惑星探査機「はやぶさ」の構造用チタン製ボルト など |

| 企業HP | http://www.meira.co.jp/ |

INTERVIEW

インタビュー

宇宙分野は技術を鍛えてくれる“道場”です

メイラ株式会社

常務取締役 航機事業部長 大橋 真氏

メイラはどんなメーカーなのですか?

もとは名古屋螺子製作所といいました。1932年の創業です。ご存知の通り、名古屋地区には航空機産業が多く立地していますが、当時の日本では航空機向けの良質のねじを生産することができず、低品位のねじに起因する墜落事故も多かったそうです。当社は、その状態を憂えた海軍の山本五十六元帥の意を受け、彼の故郷である新潟県長岡市の同郷人らが集まり、航空機用ねじの生産を目的として立ち上げた会社です。海外からねじを製造する最新の工作機械を購入し、やがてそれを複製してきました。ゼロ戦に使われたねじも当社が製造したものです。

戦後は、航空機の製造が禁止されたためモータリゼーションの流れの中で自動車向けに売り上げを拡大していきました。航空機の生産が再開されるとチタン合金の加工技術を身に付け、それが医療用の骨を固定するスクリュー、プレートなどのインプラントにつながっていったり、航空機用の高強度ボルトがレースカーに使われるようになったりして、業態が広がっていきました。

宇宙分野に関しては、標準ボルト(米軍規格のボルト)が、宇宙分野で使われるようになったのがきっかけです。最初に採用されたのは「N-I」ロケット(1975年打ち上げ)のボルトで、これは航空機用ボルトの転用でした。ですから特に宇宙開発に意識的に参加したというわけではなく、ごく自然に宇宙分野に入っていったという印象です。

宇宙用とその他の用途のボルトで大きく違う点はどこでしょうか。

当社の製品は大きく分けて、自動車用、航空宇宙用、医療用と分かれます。自動車用のボルトは、自動化を工夫した設備によって大量生産し納品もジャスト・イン・タイムです。重要なのは改善で、より低コストで高品位のボルトが製造できないかと設計から製造工程に至るまでの見直しを常に行っています。一方、航空機用は最初に注意に注意を重ねて、良い製品を設計します。一度設計と製造工程が確定したら、それを作り続けます。自動車用とは異なり、安全性を維持するために製造工程は原則変えてはいけないのです。

宇宙用は、航空機用と比べても少量生産となります。用途も特殊なので設計の力が問われます。なによりも重要なのは信頼性です。関連して製造履歴の管理、つまりトレーサビリティも非常に厳しくチェックされます。例えばマイクロメーターで寸法を測定する製品であれば、どのマイクロメーターを使って測定したかまで記録しておく必要があります。

宇宙用で特に印象に残っている製品はなんでしょう?

「H-II」ロケットのフェアリング用ボルトですね。ロケット先端の衛星フェアリングの左右を結合するためのチタン合金製のボルトですが、途中に切れ込みが入っています。フェアリングの結合部には火薬が入ったチューブがセットされており、このボルトで締めつけています。フェアリングを開放するタイミングでこの火薬が爆発すると、チューブが膨張し、その力でボルトの切れ込み部分を切断してフェアリングが開放されるという仕掛けです。

フェアリングを固定している時は、打ち上げ時には絶対に切れてはいけませんし、一方でチューブの火薬が爆発したら確実に切れる必要があります。信頼性の保証が大変で、その開発には大分苦労しました。おかげさまで、このボルトはH-IIだけではなく、その後のロケット「H-IIA」と「H-IIB」にも使って頂いています。また、H-IIA/Bのエンジン「LE-7A」「LE-5B」にも当社の超耐熱ボルトが使われています。

国際宇宙ステーション(ISS)日本モジュール「きぼう」に、デブリバンパーを取り付けるボルトも当社の製品です。きぼうの表面には、スペースデブリの被害を軽減するためのバンパーと呼ばれる防護材が、モジュール表面から浮かせて取り付けてあります。宇宙服を着た宇宙飛行士が船外活動で取り替えるかもしれないので、宇宙服の指先で専用工具を使って、安全確実に交換ができるボルトを当社が開発しました。JAXA、NASAと緊密に連絡を取りつつの開発作業は大変勉強になりました。

ねじだけではなく、当社は構造材を支えるロッドという部材も製造しています。我々は航空用ボルトの設計、製造、評価試験によって高強度構造部材に関するノウハウを蓄積しました。これにリベットなどのアルミ加工技術とナットなどの雌ねじの技術を生かして、軽さと強度の両立を必要とする航空・宇宙向けのロッドに参入しました。きぼうには、実験装置のラックを固定するためのロッドを納入しています。このアルミの加工技術は、マシニングセンターを用いた機械加工部品へと発展し、航空宇宙分野の売り上げの半分を占めるまでになりました。宇宙ステーション補給機「こうのとり」に使われているフィッティング(継ぎ手)はその1つです。

売り上げの構成比率はどのようなものでしょうか。

これはもう月間でボルトを2億本も生産している自動車向けが圧倒的です。売り上げ比率で見ると自動車向けが8割以上、航空機向けが1割ほど、医療用が6%ぐらいで、宇宙向けはその年々で変化しますが航空宇宙分野の2~4%程度です。

では、御社は宇宙分野をどう位置付けているのですか?

我々は宇宙分野を、技術を鍛えてくれる"道場"であると考えています。宇宙へのロマンは我々にチャレンジスピリットを与え、困難な課題は技術者を鍛えてくれるからです。そこで得られた技術やノウハウは民生分野に展開でき、それがさらなる挑戦につながっていくのです。

それだけにJAXAにはやはり新しい挑戦課題や大型のプロジェクトをお願いしたいところです。投資によって得られるのは、なによりも高度な能力を持つ技術者です。これは航空も同様の問題を抱えているのですが、宇宙用はとにかく量が少ないので、今後どうやって技術を継承し、維持発展させつつ製造能力を維持していくかが大きな課題です。宇宙用のボルトやロッドの製造能力を維持していくためには、ある程度以上のサイズの市場が必須だと思います。加えて新興国の追い上げに対応するためにも、日本として技術の基礎体力、ネットワークを維持する必要があると考えます。