安全・信頼性ノウハウ・ツールの紹介

新しい製造技術、

金属積層造形の紹介

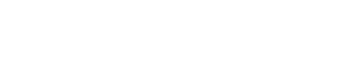

金属積層造形(いわゆる金属3Dプリンター)は、複雑な三次元形状の部品を切削や接合、組立などの中間工程なく造形できる特長を有している新しい製造技術です。

金属積層造形とは

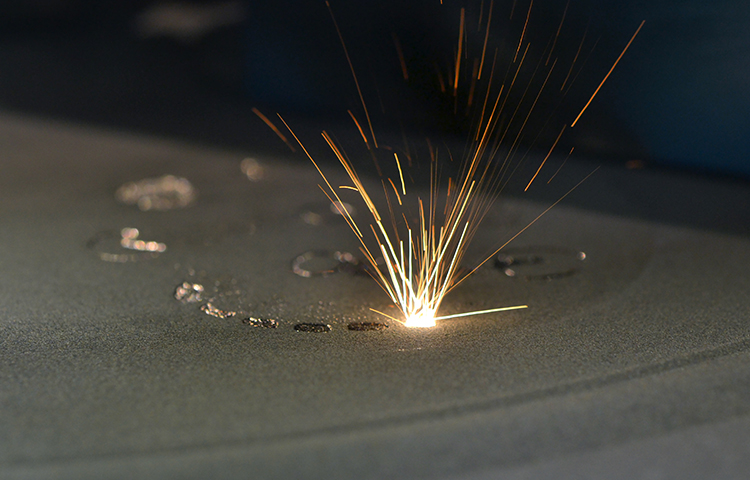

金属3Dプリンターにより、従来の切削や溶接、鋳造では難しかった複雑形状の部品が一体製造可能となることで、新たな機能付加がなされた革新的な構造部材を製造できます。例えば、トポロジー最適化による構造最適設計がなされた部品はこれまでとは全く違う構造様式によって従来の設計に対して大幅な軽量化を実現できる可能性があります。軽量・高剛性な構造様式は、ロケットによる打上げコストを下げるために大きく貢献できます。その他にも、ラティス構造という金属をメッシュ状に組み合わせた部材は今まで作れなかった金属3Dプリンター特有の構造であり、様々な用途が検討されています。

JAXAでは2010年代中頃よりこの製造手法に注目して、NASA/ESAなどとも連携しつつ宇宙機への適用を検討してきました。新しい製造技術ゆえに品質のバラツキをどう抑えるかは重要な課題です。多くの試作評価やプロジェクトとの連携を通じて、どのような品質管理が有効かについての知見を収集・蓄積しています。

JAXAでは2010年代中頃よりこの製造手法に注目して、NASA/ESAなどとも連携しつつ宇宙機への適用を検討してきました。新しい製造技術ゆえに品質のバラツキをどう抑えるかは重要な課題です。多くの試作評価やプロジェクトとの連携を通じて、どのような品質管理が有効かについての知見を収集・蓄積しています。

●JAXAでの使用例

・H3ロケット

世界のロケットエンジンの動向をみると主に低コストを目的として金属3Dプリンター適用が拡大しています。JAXAでも、H3ロケットのLE-9エンジンのターボポンプや噴射機等に対して、経済性、リスク、サイズ等を考慮して適用を進めています。複雑な形状で製造・組み立てが難しいの部品へAMを適用することによって、これまでの作業コストを大幅に削減したり、溶接/ロウ付け等の作業者に依存する特殊な作業工程を削減することが期待されています。・SLIM探査機

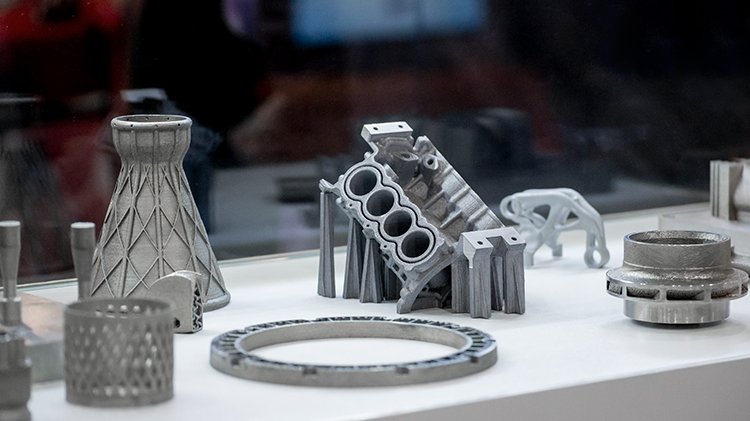

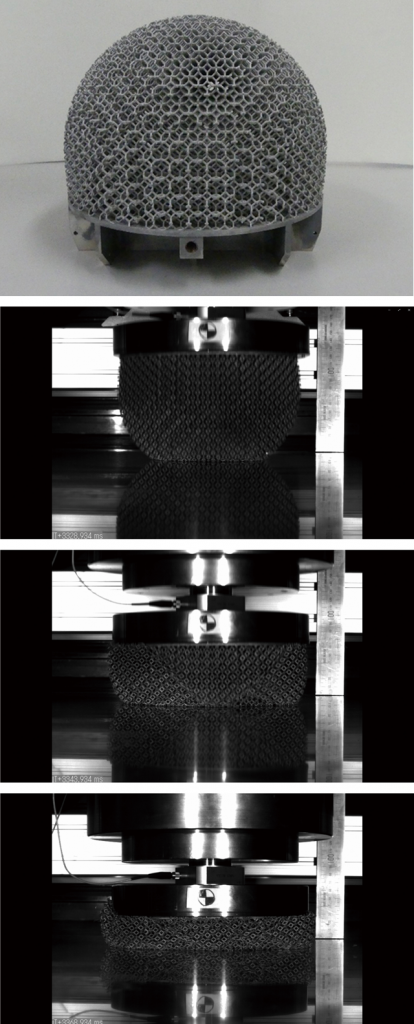

月に着陸するSLIM探査機に「脚」がありますが、その脚先に金属3Dプリンターで造形したラティス構造が取り付けられています。月面に接触する際にこのラティス構造が潰れることで運動エネルギーを消費し、接触時の荷重を規定以下に抑え確実な着陸を実現します。これまで、こうした自身が破壊することによって運動エネルギーを消費し衝撃を抑える機構にはアルミニウム箔製のハニカムコアが多く使われていました。しかし、アルミハニカムは構造の異方性(強さが方向によって異なること)のため1方向からの荷重にしか対応できません。この課題を異方性の少ないラティス構造によって解決しています。SLIMの2段階着陸

衝撃吸収材と衝撃吸収材が潰れる瞬間

●利用シーン

【次のような利用シーンで支援できます】

・ロケットや衛星の大幅な軽量化を目指す場合

・小ロットの複雑形状の部品(試作品、最終製品)を短期間で製造したい場合

・金属3Dプリンターの品質について検討したい場合(品質検討活動の一部を紹介)