高精度なバネをすべて受注生産

東海バネ工業は1個からでも顧客の要望に応じて高精度の特注品を作る、完全受注生産方式のユニークなバネメーカーだ。コイルバネ、板バネ、皿バネからタケノコバネまで様々な形状のバネに対応し、顧客の要望があれば、すぐに製造できるように、常時2500種類のバネ材料を在庫している。

創業は1934年。当時、すでに多くのバネメーカーが覇を競っており、主力のバネに参入する余地はなかった。そのため既存のバネメーカーが手間がかかって儲からないとして敬遠する個別生産、小ロット、特種材料といった大量生産とは正反対のニッチなバネ製造の道を進むことになる。

戦後の経済成長期、製造業の発展とともにバネメーカーは量産に追われ、製造の自動化を進めながら高収益を上げていた。そんな中でも東海バネは完全受注生産、個別、小ロット生産の分野で生きるという基本路線を曲げず、社員の技能向上に磨きをかけていた。一方で1970年代はじめから、受注管理・材料管理のシステム化を進めている。

バブル崩壊後は量産メーカーが市場縮退とコストダウンで苦しむなかでも、東海バネは職人の技術・技能の伝承と向上を図り続け、東海バネでないと作れない特種な、高い性能・精度のバネに特化し、企業収益は黒字を続けている。

2008年には、ユニークな競争戦略で高収益を続けていることが評価されて、一橋大学大学院国際企業戦略研究科からポーター賞を贈られている。

コウノトリが飛ぶ町として知られる兵庫県豊岡市にある東海バネ工業の豊岡神美台工場。

板バネの材料在庫。すぐに注文に応じられるように、様々なバネ材料を、常時2500種類ほどを在庫している。

女性の技術者も少なくない。

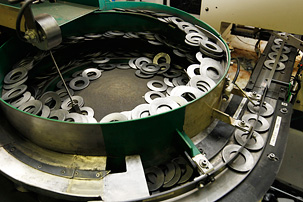

皿バネ材料を研磨して、厚さを0.001mm単位で加工する。

大型の皿バネは切削で作成すると応力のバラつきによって精度が出ないため、プレスで製作する。

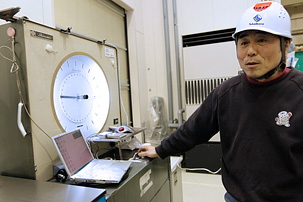

皿バネの熱処理設備。熱処理を外注する競合メーカーが多いなか、投資はかかっても熱処理を内製化することで、製品の付加価値を高めている。

ショットピーニングという表面処理法を用いて、皿バネの表面を仕上げる。

右の写真の左が処理後。

厚さの薄い皿バネはバレル研磨という方法で表面処理する。

一定の力をかけて、仕様通りのバネ効果が得られているかを検査する。高付加価値の製品だけに、かけられる力が異なる5種類の検査機を使い分け、厳重に検査する。

「本物の職人を育てるため」(渡辺社長)、2009年に開設したレンガ造りの啓匠館。

啓匠館では、高度な技能を有する技能者がコイルバネを手作りする。

現代の名工に選ばれたベテラン技能者が、若手の技能者を指導して技術を伝承する。

と石を使ってコイルバネの端面を磨いて仕上げていく。

啓匠館ではコイルバネだけでなく、板バネも手作りしている。

東海バネ工業株式会社

INTERVIEW

インタビュー

バネ作りは人づくり値引きせず、製品の付加価値で生きていく

東海バネ工業株式会社

代表取締役社長 渡辺 良機氏