蓄積したノウハウを生かし新たな事業分野を開拓

住友精密工業は、航空分野で長い歴史を誇る会社だ。ルーツは、1897年に設立された住友財閥の別子銅山の銅加工会社、住友伸銅場にある。同社は、次第に合金材料全般の製造加工に進出し、1935年には住友金属工業となり、1936年には超々ジュラルミンと呼ばれる高強度アルミ合金を開発。超々ジュラルミンはゼロ戦の主翼桁材に使われた。開発にあたっては、ロンドン郊外に墜落したドイツのツェッペリン飛行船の破片を入手して分析したというエピソードが残っている。

戦前から戦中にかけては、軍用機のプロペラが主力製品で、戦後は1952年の航空解禁に合わせて、航空機の離着陸用脚システムの製造に参入した。ジェット機時代になりプロペラだけでは先がないと考え、プロペラの製造技術が生かせる航空機用部品として脚システムを選んだという。

1961年には、住友金属工業から分社して現在の業態となった。同社は航空機用プロペラから航空機の脚、プラント用熱交換器と宇宙用熱交換器、オゾン発生装置など、新分野への進出を続けながら社業を発展させてきた。その背景には、合金加工と工程管理技術という地道な積み上げによって獲得したノウハウが存在する。ある分野の技術を極め、得られたノウハウが適用可能な新分野に進出。さらなるノウハウを取得し、また新たな分野に進出するという循環が、同社のビジネスを支えている。

1990年代に入ってから進出した新分野もまた同様だ。プラント技術やオゾン発生装置で培ったノウハウを生かし、半導体加工装置を開発。その半導体加工と高度の工程管理技術に英ブリティッシュ・エアロスペース社との提携により得たジャイロの技術を組み合わせることで、MEMS(微小電気機械システム)ジャイロという将来性が見込める市場に参入した。現在は宇宙用MEMSジャイロの開発を通じて高精度化を進めており、それが達成できれば民生用の需要を喚起することも可能になるだろう。

兵庫県尼崎市にある住友精密工業の本社・工場。

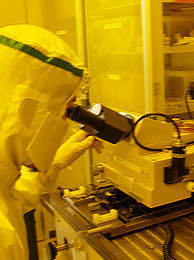

MEMS(微小電気機械システム)ジャイロの開発製造現場。こちらは上流となるシリコンウエハの加工工程。クラス1000のクリーンルーム内で行なう。

こちらはMEMSの組立工程。

電子顕微鏡などを使って、MEMSの加工・組立精度を検査する。

尼崎市の本社・工場は航空・宇宙分野の製品の製造拠点。写真は航空機の脚の製造現場。

こちらは航空機用の熱交換器の組立現場。ロケットのエンジンの熱交換器も製造している。

航空機用脚試験設備。離着陸時を模擬した試験を行う。

住友精密工業株式会社

INTERVIEW

インタビュー

宇宙で使える

超小型ジャイロの

開発に挑戦しています

住友精密工業株式会社

常務取締役 八木良蔵氏