刃物の街でボルトを超多品種少量生産

岐阜県関市は、鎌倉時代より「関鍛冶」の名前で知られ、今でも刃物の街として有名だ。メイラの関工場と関第二工場は、関市郊外の工業団地の一角にある。同じ関市には関第三工場も立地しており、関市は同社にとって製造ラインの集積地となっている。

工場は画然と2つの区域に分かれる。自動車用ボルトの製造現場には、長大な自動製造ラインがいくつも設置されている。ラインの一方には巨大な材料資材置き場がある。そこから供給された線材はラインで自動加工され、ラインの反対側から完成したボルトが、止まることなく吐き出される。工場建屋の外では、ジャスト・イン・タイムの納品のためのトラックが列を成して駐車しており、製造されたばかりのボルトを受け取るとすぐに自動車組み立て工場へと出発していく。

一方、建屋の一部を区切った航空・宇宙用ボルトの製造現場は、多数の作業員が専用の工作機械を操作する職人集団の現場だ。ホームセンターの一角を思わせる小規模な材料資材置き場には、鋼材のみならず、アルミ合金、チタン合金、耐熱性のニッケル合金など特殊な素材が整理されて並んでいる。必要な素材は作業指示に従い作業者が自ら取りに来て、自らの手で機械にセットし、1本1本、目で確認し、手の感触で確かめつつ、ボルトを製造していく。

航空・宇宙用ボルトの生産量は月間10万本程度と、月間2億本の自動車用に比べるとはるかに少ない。その一方で、航空・宇宙用ボルトは、「この機種のこの部分に使う」という専用設計が多く、アイテム数は6000を超える。このような超多品種少量生産に対応するためには、職人技で対応するのが一番合理的なのだ。

ねじの品質は素材と加工技術の両方で決まる。日本は高品位の素材を出荷する鉄鋼・金属産業と、メイラのような高い技術を持つ部品メーカーの連携で、高品位のボルトを生産してきた。しかし、最近は航空機の分野でも汎用規格品は低コスト・大量生産の海外メーカー製が当たり前の時代になっており、メイラは高品質で独自性の高い製品を安定供給する体制を構築して差別化を図っていく考えだ。

メイラの航空宇宙用部品の生産拠点の1つ、関第二工場(岐阜県関市)。

熱間鍛造でボルトの頭を成形する。

宇宙用に比べると生産量の多い航空機向けのボルトは、コイル材から連続鍛造機で製造する(左)。転造盤で雄ねじを加工する。精密な転造技術がメイラの強みの1つだ(右)。

航空機向けの部品の加工には、MC(マシニングセンター、左)やMCとNC旋盤との機能を併せ持つ複合機(右)も使用する。

ナット(雌ねじ)を加工するタッピング加工ライン。

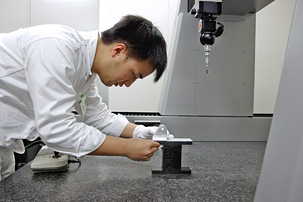

品質管理には万全を期している。写真はマイクロメーターでボルト径を測定しているところ(左)。フィッティングなどの複雑な形状の部品は3次元測定機を使って寸法を検査する(右)。

航空機や「こうのとり」などの構造材として使われるロッドを加工するスウェージングマシン。冷間鍛造でパイプ径の外径を絞っていく(左)スウェージングマシンで加工したロッド[手前]と加工前のパイプ[奥](右)。

万能材料試験機でロッドを強度試験する。この試験機では引っ張り・圧縮・曲げなどの各種試験が行える(左)。疲労試験室。疲労試験機がずらりと並んでいる(右)。

スウェージングマシンで加工したロッドにナットやベアリングなどを組み付ける。

メイラ株式会社

INTERVIEW

インタビュー

宇宙分野は技術を鍛えてくれる“道場”です

メイラ株式会社

常務取締役 航機事業部長 大橋 真氏