光半導体検出素子を材料から開発

浜松ホトニクスの前身は、日本のテレビの父でありブラウン管受像機産みの親である高柳健次郎博士の浜松高等工業(現・静岡大学工学部)時代の門下生だった堀内平八郎ら3人が、1953年に静岡県浜松市に設立した浜松テレビ。以来、光電管をはじめとし、光電子増倍管、撮像管、フォトダイオード、フォトICや半導体イメージセンサなど、光関連製品の研究開発型企業として名を馳せている。

最近では光・X線技術を使った医療、バイオ分野の検査装置、試験装置にも展開している。96年にはニュートリノ検出装置「スーパーカミオカンデ」に20インチ光電子増倍管1万1200本を納入。これを使った研究により2002年に小柴昌俊東京大学名誉教授がノーベル物理学賞を受賞したことでも知られている。

宇宙分野としては、高速テレビカメラを使ったロケット追尾システムに始まり、X線CCDや可視光、近赤外半導体センサなどが、地球観測衛星、天文観測衛星、国際宇宙ステーションなどに幅広く搭載されている。

半導体イメージセンサの拠点である浜松市の本社工場。宇宙用のセンサも大半はここで作られる。

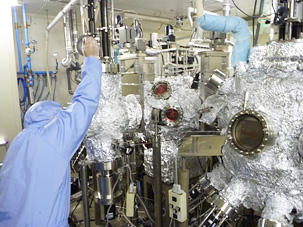

半導体の結晶成長に使用しているMBE(分子線エピタキシャル)成長装置。新しい光半導体検出素子を開発するため、材料開発から手掛けている。

こちらはMOCVD(有機金属化学気相蒸着法)装置。MBEと同様、結晶成長装置の1つ。

PCVD(プラズマ化学気相蒸着法)装置で薄膜形成を行う。半導体素子に各種の絶縁体・保護膜を形成する。

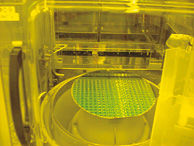

フォトリソグラフィ技術を使って光半導体素子のデバイスパターンを転写する。

半導体の特性を変化させるために、ウエハにイオンを注入する。

光半導体素子のウエハが完成すると、素子の光特性を測定・評価する。

ウエハが完成すると今度は組み立て工程へ進む。ウエハを円形回転刃で切断してチップにする。

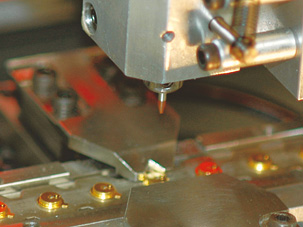

メタルのベースにチップを装着するダイボンド工程。

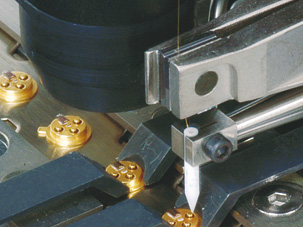

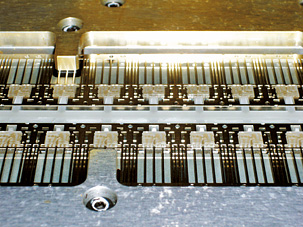

ワイヤーボンディング工程。メタルベースとチップを金線で接続する。

半導体イメージセンサとして、メタルパッケージ以外に、セラミックパッケージ、プラスチックパッケージなど、様々なパーケージをそろえている。写真はプラスチックパッケージのリードフレームをチップを樹脂で封止する工程。

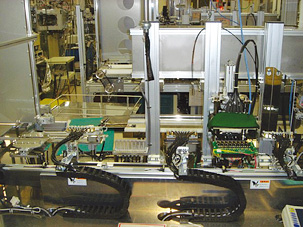

完成したプラスチックパッケージのイメージセンサの検査装置。

小型・薄型が必要な場合に用いられるチップサイズパッケージの製造工程で、チップを基板に接合するフリップチップボンド。

浜松ホトニクス株式会社

INTERVIEW

インタビュー

宇宙用の光センサは常に新規開発のものです

浜松ホトニクス株式会社

固体事業部 固体第1製造部長 田中章雅氏