加工と計測を繰り返しながら

高精度な製品を生産

ハーモニック・ドライブ・システムズの穂高工場は、長野県安曇野市の田園風景の中にある。1970年の会社設立と同時に建設した松本工場(安曇野市豊科)が民生用との拡大に伴い手狭となったために1990年に移転してきた。多種多様な仕様のハーモニックドライブ®を月産4万台の割合で生産している。

同社の国内生産拠点は、穂高工場のみ。海外では米国とドイツでグループ会社が生産しているが、それぞれ月産4000台、同3000台と規模は小さい。穂高工場は、全世界的な民生用波動歯車装置の一大供給拠点といえる。

宇宙用途には1983年から出荷している。波動歯車装置は1段で高減速比が得られるので、軽量化が必須の宇宙機器に向いている。太陽電池パドルを太陽に向けるための回転軸の駆動、高利得アンテナを地球に向けるための駆動軸用途、宇宙用ロボットの関節駆動用など、宇宙分野での波動歯車装置の用途は広い。天体上を走行する探査ローバーの車軸駆動用にも使われる。

穂高工場では、宇宙用も民生用も同じラインで製造する。月産4万台とはいえ、大半は手作業で製造する。加工が終わると寸法を計測。そしてまた加工。熟練技能者がこうした作業を繰り返しながら、製品を高精度に仕上げていく。

ハーモニック・ドライブ・システムズの穂高工場。月産4万台のハーモニックドライブ®を生産する(左)。原材料の受け入れ検査を行う(右)。

旋盤で加工した「サーキュラ・スプライン」の寸法を検査する(左)。検査と加工を繰り返して必要な精度を得る。右は「フレクスプライン」の穴の寸法を確認しているところ。

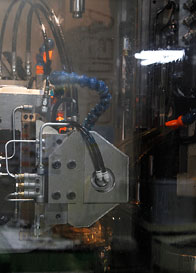

ホブ盤を使って(左)フレクスプラインの外歯(右)を形成する。

たわめたベアリングを挿入した楕円形状のウエーブ・ジェネレータを計測する(左)。右はフレクスプラインの製造ライン。

組み立て工程。流れ作業ではなく、各担当者が1つずつ最後まで組み立てる”屋台方式”を採用している。

最終検査工程。寸法(左)や性能(右)を厳しくチェックする。

完成したハーモニックドライブ®(左)。同社は東京大学の石川正俊教授と共同で、外形13mmという世界最小のハーモニックドライブ®(右)を使用したロボットハンドも開発している。

ユニークな形状の研究棟。23℃±0.5℃に保たれた環境で、通常より1桁上の精度を目指して日夜研究が続けられている。

株式会社ハーモニック・ドライブ・システムズ

INTERVIEW

インタビュー

宇宙用だから特別な技術を使っているわけではない

HARMONIC DRIVE SYSTEMS

Executive Officer, Member of the Board

Yoshihide Kiyosawa