プリント配線板のパターン設計から

生産までを同一事業所で一貫して実施

庄内平野の城下町として栄えた山形県鶴岡市には現在、自動車と通信関連の企業が多数立地する。OKI田中サーキットの本社・工場はJR東日本鶴岡駅にほど近い工業団地に立地し、1980年からプリント配線板を製造している。

プリント配線板は、ベースとなる板材の上に導電性の金属箔で回路を形成した電子部品だ。プリント配線板上に集積回路チップや、抵抗、コンデンサー、トランスなどの電子部品をハンダ付けすることで電子回路を形成する。回路部分にはハンダの流れをよくするためにハンダをコートすることもあるし、電気伝導性を向上させるために金めっきを施すこともある。

プリント配線板が1930年代に日本に導入される以前、電子回路は個々の部品を電線で結んで回路を形成していた。プリント配線板を使うと複雑な回路をより簡単に製造することができる上、完成した回路もコンパクトになる。導入当初は、ベースの表面に銅箔の回路パターンが形成されているだけの1層基板だったが、やがて表裏両面を使うようになり、さらには絶縁材を挟んで何層もの微細な回路パターンを積層するようになった。OKI田中サーキットが製造するプリント配線板は現在、最大積層数は50層にもなり、1本の配線の幅は50μmまで微細化している。ベースはリジッドな板だけではなく、可撓性を持つ柔軟な素材も使うようになった。

ここまで配線が微細化すると、設計と製造の両面で、たいへんなノウハウの蓄積が必要になる。例えば周波数の高い信号を通す部分は、誘電率の低い材料を使って信号伝達速度を管理する必要がある。同社は、プリント配線板専業メーカーとしてパターン設計から生産までを一貫して同一事業所で行い、ノウハウの蓄積に努めている。

1日に製造する基板の種類は、200種類に上るが、1種類の生産量は平均30枚程度。極端な多品種少量生産の現場だ。このため、宇宙用プリント配線板も産業用プリント配線板の生産の間に挟み、宇宙用に特別な手順で製造している。宇宙用プリント配線板は信頼性を重視する。

現在のJAXAプリント配線板の認定範囲は多層板で10層板まで取得している。今後、認定範囲は拡大される予定だという。

山形県鶴岡市にあるOKI田中サーキットの本社・工場。鶴岡では田中貴金属だった1980年からプリント配線板を生産している。

顧客のニーズに合わせCAD(コンピューター援用設計)でプリント配線板のパターンを開発・設計する。

基板のパターンの焼き付け工程。クラス1万のクリーンルーム内で行い、感光しない波長の照明を使用する。

パターンを形成した基板をプレス機で積層する。同社では最高44枚の基板を積層した高機能プリント配線板を製造している。

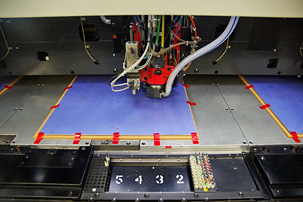

穴開け工程。ドリル加工機で電子部品のリード線挿入穴や取り付け穴などを加工する。

比較的生産量の多いプリント配線板のドリルは、ロボットで供給する(左)。一方、多品種少量生産のプリント配線板の場合は人手に頼るしかない(右)。

基板の正しい位置に穴が開いているかなどをX線検査装置でチェックする(左)。外形や基板の開口部などを加工するルーター加工工程(右)。

製造したプリント配線板の導通・断線を検査する布線試験機。18台がズラリと並んでいる。

インピーダンス試験。生産量に応じて2種類の試験機(左、中)と人手による試験(右)を使い分ける。

目視で外観を検査する。こうした厳しい検査体制が同社のプリント配線板の高い品質を支えている(左)。熱衝撃試験機。宇宙用のプリント配線板では熱衝撃試験を1000サイクル程度繰り返すという(右)。

OKI田中サーキット株式会社

INTERVIEW

インタビュー

宇宙用のプリント配線板には通常の10倍も厳しい試験が必要です

OKI田中サーキット株式会社

執行役員 製造本部 本部長 斎藤一幸氏