幅広い部品を手がけるマザーブランド

京セラのファインセラミック事業本部の拠点の一つが滋賀県東近江市にある滋賀蒲生工場。同工場は1963年稼働の、同社としては最初の自社量産工場である。原材料からの一貫生産が同工場の特徴の一つで、セラミック原料から始まり、原料調合、成形、焼結、加工、メタライズによる金属との接合を経て製品に至るまでのすべての工程が同工場内で行える。

製造品目は非常に幅広い。ポンプやバルブ用の機械部品から、電気自動車のリレーボックスに使う絶縁部品、筐体などの電子機器用部品、携帯電話用インダクターに代表される電子部品、半導体製造装置や超高真空機器などの部品、さらにはグループ会社が担当する人工関節などの医療用材料も製造している。兵庫県の播磨科学公園都市にある大型放射光施設「スプリング8」や、スイス・フランス国境に位置する欧州原子核研究機構の大型粒子加速器「LHC」でも、この滋賀蒲生工場で製造した部品が使われている。ここで開発した技術を他の工場に移転しており、「京セラのマザープラント」と呼ばれている。

セラミック部品の製造は、粉末状態の原材料の調合から始まる。調合した素材(2次材料と呼ぶ)は、精密金型などでプレスして製品形状に押し固める。必要に応じて押し固めた焼結前の半製品を切削加工することもある。セラミックスは焼結すると寸法は半分程度にまで収縮する。最終的な寸法を予測して金型の寸法を決めるにあたっては、かなりのノウハウの蓄積があるという。精密部品の場合は、焼結後に研削加工を行って精度を出す。

メタライズでは、メタライズインクという金属ペーストをセラミック表面に塗布する。大量生産の場合はスクリーン印刷を使うが、少量生産や一品物の生産では、熟練作業者による筆塗りも行う。その場合は、筆の選択と作業の技量によって、求める品質の仕上がりが左右される。

アルミナ、ジルコニアといった原料はボールミルで粉砕・混合し、粒子径の整ったスラリー(泥しょう)を作成する(左)。スラリーを噴霧し、熱風で瞬間的に乾燥させて微細な粉末にする(右)。

素材の成形方法には、用途に応じて様々な種類がある。こちらはラバープレス。ゴム型に粉末を充てんし、水圧をかけて成形する(左)。成形した素材は、切削して所定の形状に加工する(右)。

こちらは金型プレス成形機。金型に粉末を充てんし、上下からプレスで圧力をかけて成形する(左)。可塑性をもたせた原料を型枠に入れて高い圧力をかけ、わずかな隙間から押し出しながら成形する押し出し成形機も使用する(右)。

焼結工程。素材に応じた雰囲気の中で、高温で材料を焼結させる。

原料の粉末を型に入れ、上下から圧力をかけながら加熱するホットプレス。高密度の焼結体が得られる(左)。熱間静水圧プレスは、成形物を高温・高圧ガス下で焼結する方法。均一な圧力がかかるので、高密度の焼結体を成形できる(中)。焼結終了後は、ダイヤモンド砥石を使って研磨して、より高精度な製品に仕上げる(右)。

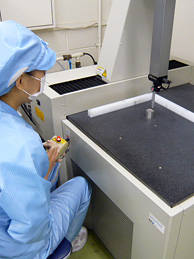

宇宙用の部品は厳重に検査する。左から目視によるロー付けの検査、3次元測定機による寸法検査、テスターによる絶縁検査。

京セラ株式会社

INTERVIEW

インタビュー

「はやぶさ」のバッテリー端子の開発には破壊検査も必要でした

京セラ株式会社

ファインセラミック事業本部 ファインセラミック品質保証部 セラミック1品質保証部責任者 北村 孝幸氏